概述

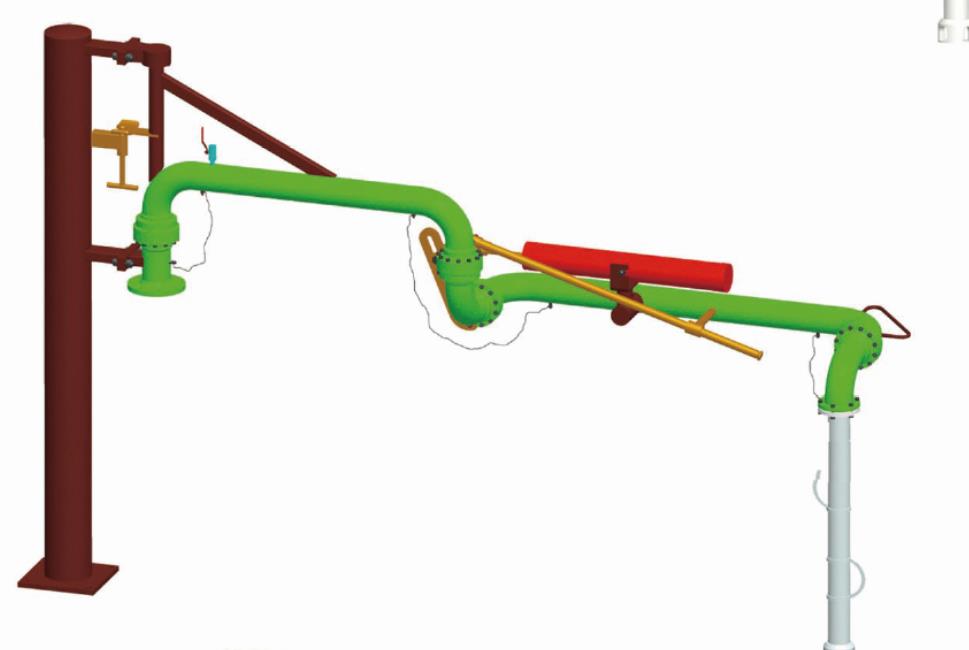

下裝鶴管是一種常用于石油、化工及其他液體物料裝卸作業中的設備,廣泛應用于港口、碼頭、油田等場所。盡管下裝鶴管具有重要的作用,但它也存在一些不可忽視的缺點。在使用過程中,這些缺點可能會影響作業效率、安全性以及維護成本。本文將詳細分析下裝鶴管的主要缺點,并探討如何應對這些問題。

一、安裝與維護成本較高

下裝鶴管的安裝與維護成本是其最大的缺點之一。由于下裝鶴管結構復雜且需要高度的精密設計,因此安裝時需要專業技術人員進行配置,并且安裝周期較長。此外,設備在長時間使用過程中容易出現磨損或老化,定期的維護保養需要投入大量的資金和人力資源,尤其是對于大型油氣輸送系統來說,維護成本更是高昂。

二、安全風險較大

下裝鶴管在液體裝卸過程中,如果操作不當或設備發生故障,可能會導致泄漏或爆炸等重大安全事故。尤其是涉及到易燃易爆物質的裝卸作業,任何小小的疏忽都可能造成嚴重后果。盡管現代下裝鶴管已配備多重安全保障系統,如防泄漏裝置和過載保護裝置,但其依賴于操作人員的操作規范以及設備本身的精度,仍然存在一定的安全隱患。

三、受環境因素影響較大

下裝鶴管通常用于戶外作業,而環境因素對其使用效果有著直接影響。例如,極端的氣候條件(如高溫、低溫或大風天氣)會影響鶴管的操作性能,可能導致設備的故障或降低工作效率。特別是在寒冷地區,鶴管管道容易結冰,導致流量受限,甚至發生管道破裂等問題。

四、空間要求大,作業靈活性差

下裝鶴管在操作時需要大量的空間,特別是在需要移動和調節位置的情況下,設備的靈活性較差。對于一些空間受限的場所,鶴管的使用變得不那么方便,往往需要提前規劃好工作區域。這種空間限制使得設備的操作受到了很大的制約,特別是在一些復雜的操作環境中,難以適應不同的作業需求。

五、維護周期長,易損壞

由于下裝鶴管的結構較為復雜,長時間的使用容易導致其部分部件的磨損和損壞。例如,管道、密封件和接頭等部件在液體流通過程中受到的壓力和摩擦較大,容易出現老化或損壞現象。一旦設備出現故障,維修周期通常較長,并且需要專業技術人員進行檢修,增加了企業的運營成本。

總結

雖然下裝鶴管在液體裝卸作業中扮演著重要角色,但其高昂的安裝與維護成本、安全風險、環境適應性差、作業靈活性差以及易損壞的特點,都是企業在選用該設備時必須考慮的因素。為了減少這些缺點帶來的負面影響,企業可以通過加強設備的日常保養、定期檢查以及改進操作規范來提高設備的使用效率與安全性。